首页/业务范围/建筑工程设计/项目动态

CQADI设计丨重庆市首届装配式设计大赛获奖作品(二)——建筑C项目

奖项名称:指定类项目设计

奖项等级:一等奖

获奖人员:余波、王颖、胡珏、邹俊伟、李荣春、李慧、徐璐、刘红伟、钟顺美、张志超、刁可、秦镕聪、张敏、包玮、张婷

一、项目概况

(一)基本情况介绍

1、指定类设计—建筑C项目为居住建筑,总建筑面积为8120.14平方米,建筑层数为17层,层高3m,建筑高度为54m,结构形式为剪力墙结构。

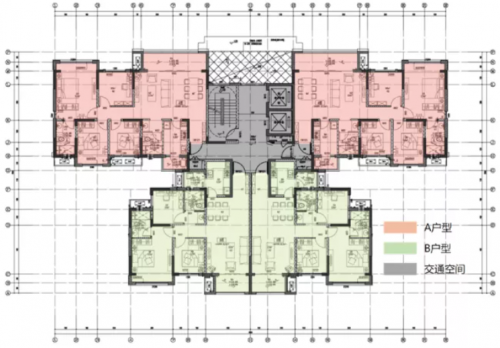

2、每层为两梯四户,户型配比:

a)四室两厅两卫,建筑面积:107.57平方米,户型比:50 %;

b)三室两厅两卫,建筑面积: 90.79平方米,户型比:50 %

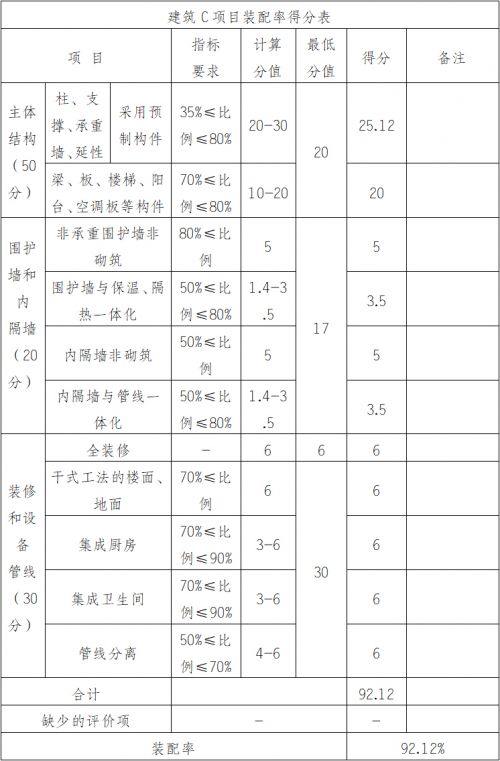

(二)装配式技术选用情况

主体结构:

1、竖向构件:非底部加强区大部分采用预制构件,其余现浇部分均采用高精度铝合金模板施工工艺。

2、水平构件:楼板采用装配式钢筋桁架楼承板技术,楼梯梯段板、凸窗板、阳台板、空调板采用预制部品部件。

围护墙与内隔墙:

1、 外围护墙非承重、非砌筑,全部采用250厚蒸压加气混凝土外墙板实现围护墙与保温、隔热一体化。

2、内隔墙全部采用200mm厚蒸压加气混凝土条板干式工法组装。

3、采用双面墙技术:蒸压加气混凝土条板+成品装饰面层墙板组合的干法施工。建筑专业根据设备专业相关要求,在双面墙夹层内预埋相关管线位置,实现内隔墙与管线、装饰一体化。

装修和设备管线:

1、 内装采用全装修、干式工法楼、地面、集成厨房、集成卫生间技术。

2、设备管线与主体结构采用管线分离,通过集中设置管井以及在吊顶内,架空地面内铺设管线的方式,实现结构与管线的分离技术。

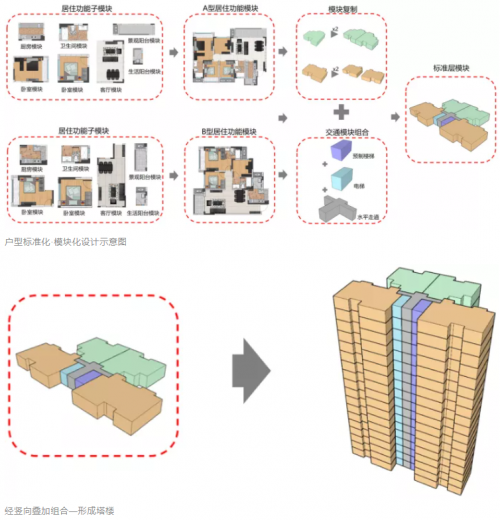

二、标准化设计

项目在模数定位、平面设计、立面设计、连接节点、部品部件的设计中,采用标准化、模数化、系列化的设计方法,遵循《装配式混凝土结构技术规程》(JGJ1-2014)中“少规格、多组合”的原则,并满足《工业化建筑评价标准》GB/T51129-2015中的有关规则。体现了标准化设计理念,基本单体、构件、建筑部品的设计满足重复使用率高、规格少、组合多的要求。

(一)设计原则和要点

1、基本模数、模数数列与模数网格

项目建筑设计采用统一模数协调尺寸,建筑物的开间、进深、跨度、梁板、隔墙、门窗洞口宽度等分部件的截面尺寸采用水平基本模数和水平扩大模数数列。层高、门洞口等高度采用竖向基本模数和竖向扩大模数数列。项目内扩大模数基数范围分布为2M至60M不等,标准层轴网与结构网格采用扩大模数网格,优先采用尺寸为40M和66M模数系列。首层、标准层满足模数层高和模数室内净高的要求,采用30M模数。

2、部件定位与模数协调

结构部件定位采用中心线定位法,外墙板、内墙板、楼板及屋面板的定位采用界面定位法,楼层基准面定位在结构完成面上。外装与内装部件的尺寸设计与加工满足模数网格安装的要求。

定位方法的合理选择、利用模数数列进行模数协调,使得部件种类减少、尺寸优化、生产简便,满足部件的互换及位置可变的要求。部件与安装基准面关联到一起时,应利用模数协调明确各部件或分部件的位置,使设计、加工及安装等各个环节的配合简单、明确,达到高效率和经济性。

(二)平面标准化

项目平面体现了标准化设计理念,基本单元规格少、组合多、重复使用率高。单体尺寸、外墙造型与细部都统一在严格的模数网格系统。

本次户型分为A型四室两厅两卫(建筑面积107.57平方米)和B型三室两厅两卫(建筑面积90.79 平方米)两种。采用模块化设计方法,由标准模块(客厅、卧室、厨房、卫生间),可变模块(生活阳台),核心筒模块(走廊、电梯。楼梯间、设备井道)组合而成,通过带标准接口的模块组合形成塔楼具体的平面形式,并控制楼栋的体量。每个模块都带有接口,模块接口标准化,使得接口类型减少。功能模块满足模数协调的要求,采用标准化和通用化部品部件,为主体构件和内装部品尺寸协调、工厂生产和装配化施工创造条件。同时户型具有可变性,可根据家庭使用需求,对横厅进行灵活的空间划分。

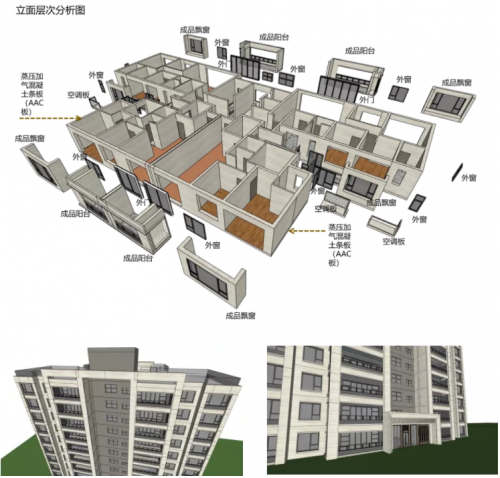

(三)立面标准化

通过合理分格与门窗设计,减少构件规格,并进行构件的多样化组合,达到实现立面个性化的设计效果和节约造价的目的。层高及门、窗、洞口的尺寸,规格统一,立面开窗上下对齐,等高等距,成列布置,形成立面单元模块。通过标准模块的简单复制,有序组合,达到高重复率的组合方式,实现外立面的标准化。建筑立面造型规整,外墙无明显凸凹与装饰线脚,有效避免了复杂的外墙构件。

(四)部品部件标准化

(1)建筑外墙板标准化

外墙板材规格为:宽度X长度=600X3000,占比约90%,实现标准化、类型最少化,且规格化、定型化生产,提高了通用性。

(2)结构构件标准化

基于规整的塔楼轴网与结构轴网,以及合理的部件定位方法,使得结构墙肢和梁规格种类少、尺寸优化、满足位置互换及可变。重复利率高的目标。项目工业化机械化程度增加,减少现场施工强度与人员配备,缩短整体工期及用工成本。

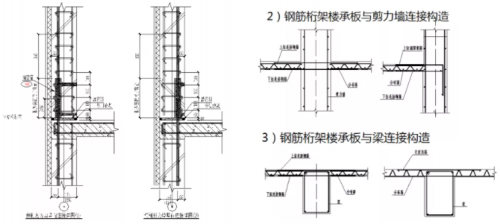

结构方案采用装配整体式剪力墙结构,预制剪力墙肢类型仅三类。楼板采用钢筋桁架楼承板,楼板规格仅2种,拼接灵活,适合各种板跨,标准化程度高。标准层采用成品凸窗,空调板、阳台板、楼梯板等部品部件,各个构件种类最多不超过2类,实现部品构部种类少,组合多的目标。整个项目水平预制构件数量(面积)占比大于85%, 钢筋桁架楼承板占总楼板面积大于98%。

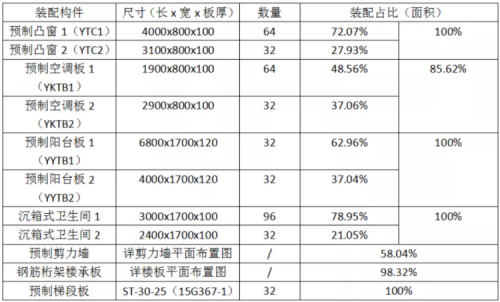

装配式构件参数及装配比例表

注:表中数量表示整栋楼数量总和;装配占比表示每个子项装配面积占本子项总面积的比例

(五)连接标准化

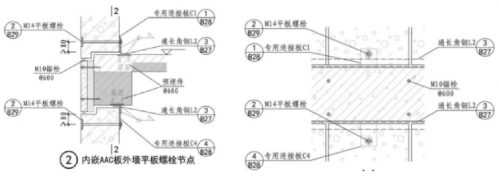

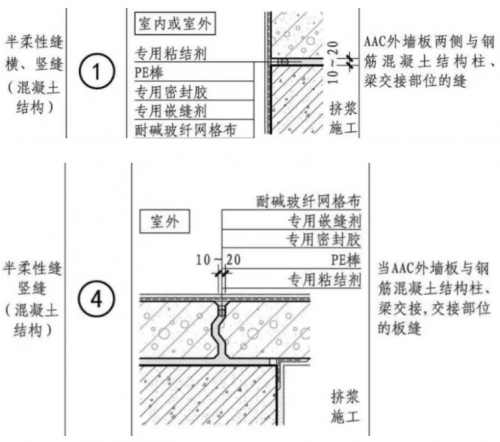

外墙板与主体结构的连接采用平板螺栓节点的施工工艺,螺栓端部设置平板螺帽,螺杆与平板型螺帽间设置锥形平滑面,降低与外墙板的局部挤压力,另一端通过螺栓与主体结构连接,实现柔性连接。

外墙板缝采用构造防水为主、材料防水为辅的做法。水平接缝采用高低缝构造,竖向接缝采用平口构造,采用半柔性连接方式:缝宽为10~20mm,缝内采用专用粘接剂挤浆处理,缝两侧采用专用密封胶封闭;外墙板缝室内、外均采用专用密封胶密封,内墙板缝采用专用嵌缝剂。连接节点处均保持墙体保温性能的连续性,未形成热桥。

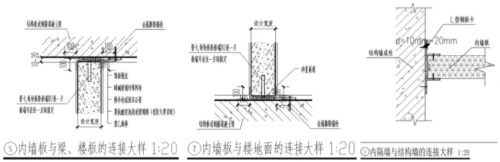

(1)内墙连接标准化

内墙板与顶板、结构梁、楼地板之间采用L型钢板卡(1.5mm)连接,使用金属膨胀锚栓固定,并用专用嵌缝剂进行隔声处理,相邻连接件间距不应大于600mm;内墙板与结构墙、柱之间采用L型钢板卡连接固定,并用专用粘接剂填缝,相临连接件间距不应大于1m。连接标准化与干式工法组装,保证了内墙施工质量、有效地缩短安装工期。

三、集成化设计

(一)专业协同的方法与要点

各专业提前介入并在各设计阶段协同,实现项目模数化、标准化、系列化和功能合理,助力实现部品部件的少规格、多组合,同时为技术图纸后期深化预留足够前置条件。

(二)全过程协同的要点

①平面设计在满足使用功能的基础上,通过模数协调,围绕提高体系集成度进行设计。②通过通各专业的密切配合,协同实现建筑设计的模数化、标准化、系列化和功 能合理,实现预制构件及部品的少规格、多组合。③建筑与内装饰专业能确定并提供详细的家具、设施布置图。并在内墙板上考虑并 确定强电箱、弱电箱、预留预埋管线和开关点位。④通过各专业优化与深化,实现预制构件的标准化和连接节点的标准化设计。对应节点部位能在结构、防水、防火、隔声、节能等方面具有可行性。⑤根据构件的深化结果与场地规划设计,考虑场地内构件运输、存放、吊装等设 计方案。考虑塔吊的吊装能力、运输限制、预制构件生产可行性、生产效率、现场安 装的安全性、便利性、施工效率等多方面因素,对预制构件尺寸进行优化设计。⑥结合各专业技术策划与深化结果,确定初设阶段最终的装配率与预制率。⑦同时根据初步设计深化结果,提供专项的经济性评估与概算结果,分析成本因 素对最终实施的技术方案的影响,确定最终技术路线。

(三)系统性集成的要点

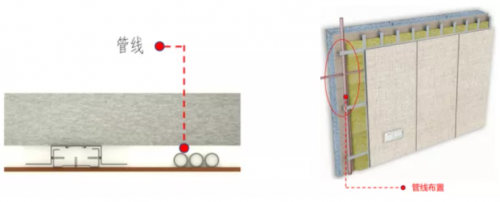

1、内隔墙与管线、装饰一体化

本工程内墙面采用了蒸压加气混凝土条板+成品装饰面层墙板组合的双面墙技术,干式工法组装。管线、开关、插座底盒等设备可于双面墙夹层内预埋,设备管线便于二次安装与更换维护。在设备管线施工中节约成本,从而降低了综合造价。利用双面墙技术,满足设备管线的安装要求,并实现装饰一体化。

2、围护墙与保温隔热装饰一体化

采用250厚蒸压加气混凝土外墙板自保温,干式工法组装,满足保温要求,实现围护墙与保温、隔热一体化。提高了施工精度,提高施工质量,墙板平整度高,达到免抹灰工艺要求;同时工业化程度高,大大提高施工效率,缩减工期,降低施工强度,提高施工效率。

3、干式工法楼、地面

起居室/卧室均采用干式工法木地板,公区采用干式工法地板砖,地板下采用树脂或金属地脚螺栓支撑。与传统水泥铺贴工艺相比,现场减少湿作业、节省施工周期,提高施工效率和施工质量。

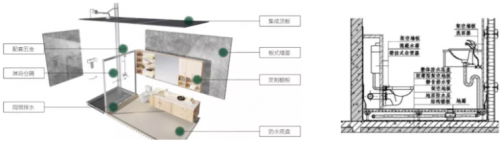

4、集成厨房与集成卫生间

采用集成厨房设计,设备设施等全部安装到位,天棚采用集成吊顶,墙面采用集成墙板,地面采用架空地板(地板砖);与传统水泥铺贴地砖相比,具有材料用量小,施工速度快,粘结力强,施工质量有保证。采用的集成吊顶,在吊顶中将灯具等集合成一个系统,与传统吊顶相比具有工业化程度高材质轻、耐腐蚀、耐老化、易清洗等优点,性价比高,绿色环保,同时还具有防火防潮功能。

卫生间集成设计包括顶、底、墙及所有卫浴设施。天棚采用铝扣板集成吊顶,卫生间墙面采用集成墙板,地面采用架空地板(地板砖)。卫浴合理的布局节约了使用空间,一体成型的防水底盘,具有防水反沿和流水坡度设计,无渗漏隐患。

5、主体结构和设备管线的装配化集成

满足模块化与标准化的原则,公区内设置水电井,竖向干线集中管井内集中布置;住宅户内水平敷设的照明管线均在吊顶内明敷,强、弱电插座管线在住宅地面架空层内明敷,住宅户内竖向敷设的强、弱电线管均在装饰墙面板与建筑墙体之间的夹层内明敷。有效的保证了结构的安全性,便于后期的运行和维修更换,实现了建筑的全生命周期。

四、技术体系创新性

(1)塔楼结构体系

结构采用竖向构件采用预制剪力墙。预制构件类型少,每种预制构件种类不超过2种。楼板采用钢筋桁架楼承板,优势:a.无预制层的连接问题,从而保证了结构的整体性能不受影响;b.在预制构件工厂里,没有湿作业,生产线的自动化程度较高,设备投资减少一半,产量增加一倍。c.具有自重较轻,方便运输、堆放、吊装等优点。满足现在对于装配式结构施工质量高标准的要求。d. 经济性较传统叠合板高,根据重庆地区市场调研,钢筋桁架楼承板综合成本为215元/平方米,传统叠合板综合成本为289元/平方米。

(2)BIM技术全过程应用

本项目对建筑、结构、给排水、暖通、电气五大专业的设计采用BIM技术。实现了项目一体化线协同设计——综合考虑功能空间布局、主体结构及机电设备安装,合理布置馆内设备管线,解决全专业之间的相互干扰,完成了构件之间、钢筋之间、管线之间的碰撞检查,提升了设计完成度与精确度。有利于后期部品部件的加工生产,施工安装及后续的运行,维护。实现设计全过程三维设计可视化。

五、技术体系适用性

(1)主体结构装配式技术

结合《住房和城乡建设部等部门关于加快新型建筑工业化发展的若干意见》大力推广装配式建筑体系,同时满足装配式构件预制生产、提高成型质量、降低能耗及人工费用,故在考虑结构整体性能合理性的前提下,采用装配整体式剪力墙结构体系和钢筋桁架楼承板,楼梯梯段板、凸窗板、阳台板、 空调板等。

(2)围护墙与内隔墙装配式技术

非承重外围护墙采用250厚蒸压加气混凝土外墙板自保温,干式工法组装,满足保温要求,实现围护墙与保温、隔热一体化。提高了施工精度,提高施工质量,墙板平整度高,达到免抹灰工艺要求;同时工业化程度高,提高施工效率,缩减工期,降低施工强度,提高施工效率。

内隔墙非承重,采用600宽、200厚蒸压加气混凝土条板+成品装饰面层墙板组合的双面墙技术,干式工法组装。管线、开关、插座底盒等设备可于双面墙夹层内预埋,便于二次安装与更换维护。利用双面墙技术,满足设备管线的安装要求,并实现内隔墙与管线、装饰一体化,工业化程度高,提高施工效率和工程质量。

(3)装修和设备管线装配式技术

本项目采用全装修、管线设备与主体结构的分离的装配化集成技术。使得项目结构具有耐久性、保证了结构的安全质量,便于后期运行维护,实现了建筑的全生命周期。

(4)装配式装修技术

干法施工——①墙体系统:非承重围护墙、内隔墙;②起居室卧室均采用架空木地板,公区采用架空地板砖干式工法铺装楼地面。优点:节能环保、工期短、现场减少湿作业、提高施工效率和施工质量。

预制构件与施工装配技术——①围护墙内嵌式外挂墙板;②内外门窗;②结构构件与楼梯;③内隔墙蒸压加气混凝土条板。优点:墙板平整度高,达到免抹灰工艺要求,提高了施工精度和施工质量。同时工厂预制现场装配,工业化程度高,缩减工期,降低施工强度,提高施工效率。

集成设备和管线分离技术——①采用蒸压加气混凝土条板+成品装饰面层墙板组合的双面墙技术,干式工法组装。②公区内设置水电井;③集成吊顶。优点:管线、开关、插座底盒等设备可于双面墙夹层内预埋,便于二次安装与更换维护,避免后期安装后在预制构件上凿剔槽、开洞,并实现内隔墙与管线、装饰一体化。管线分离保证了结构的安全质量,便于后期运行维护,实现了建筑的全生命周期。

六、技术体系经济性

由于采用工厂预制加工,大量减少施工现场现浇钢筋混凝土模板数量与费用,节省人力;标准化设计使得部品部件规格与数量减少,减轻厂家深化复杂程度、开模费用及加工周期,减轻施工转运与现场吊装、建设安装难度,缩短施工周期。项目总平面预留构件存放场地与吊装空间,减少现场二次搬运费、增加垂直吊装效率、节约起重吊装费用。